La trempe gaz est un procédé de traitement thermique utilisé pour améliorer les propriétés mécaniques des pièces traitées, avec un refroidissement rapide et un contrôle des atmosphères garantissant des performances optimales.

La trempe gaz

TREMPE GAZ

Plus de 80% des clients d’ECM Technologies en Europe et en Amérique du Nord ont adopté la trempe gaz. ECM Technologies consacre de gros efforts en R&D afin d’optimiser cette technologie. La trempe gaz est un procédé plus propre, facile à intégrer. Les paramètres de trempe gaz peuvent être ajustés précisément pour fournir une amélioration substantielle de la qualité.

INTÉGRÉE ET ÉCOLOGIQUE

Les fours sous vide conçus par ECM Technologies constituent une alternative à la fois économique et écologique.

Sur l’ICBP®, la trempe gaz s’effectue dans une cellule spécifique, dans laquelle les charges de pièces sont rapidement transférées depuis leur cellule de chauffe après cémentation basse pression.

Les pièces sont ensuite refroidies par un gaz injecté à haute pression jusqu’à 20 bars, brassé par deux turbines. Lorsque les pièces sortent, il n’est plus nécessaire de les laver ni de recycler ou traiter les effluents comme avec la trempe à l’huile. La trempe gaz est un procédé plus propre, économique et plus respectueux de l’environnement. Uniforme, prévisible, reproductible car il supprime les phénomènes de caléfaction générés par la trempe à l’huile.

La trempe gaz conduit à des gains importants de qualité qui peuvent aisément se traduire en économies, telles qu’une diminution du pourcentage des rebuts ou une réduction des opérations de post usinage. Avec la trempe gaz, les pièces sont plus proches de leurs dimensions définitives, avec un plus haut niveau de reproductibilité. Des sociétés comme Delphi, qui disposent aujourd’hui de la trempe à l’huile et de la trempe gaz, augmentent la proportion de pièces trempées au gaz pour les pompes diesel tout en réservant la trempe à l’huile pour des composants plus massifs.

Trempe Gaz Simple Flux

La cellule de trempe gaz est une enceinte sous pression, qui permet de refroidir une charge à différentes vitesses et sous différentes pressions (jusqu’à 20 bars absolu).

Le refroidissement de la charge se fait du haut vers le bas.

Il est réalisé à l’aide de deux échangeurs thermiques eau/gaz répartis latéralement de chaque côté de la charge. Le débit d’eau et sa température conditionnent le pouvoir réfrigérant des échangeurs et donc la vitesse de refroidissement de la charge.

La circulation du gaz, azote, est effectuée par deux turbines hélicoïdes, disposées au dessus de la charge dans la partie supérieure de la cellule. Le concept des turbines est crucial pour optimiser la vélocité du gaz et la puissance des moteurs.

La vitesse de trempe pendant une trempe peut être ajustée et modulée par variation de la vitesse des turbines et modification de la pression de trempe.

Au fil du temps, des améliorations ont été apportées dans le concept de la chambre pour l’uniformité de refroidissement de la cellule : ailettes de turbine, grille de répartition de flux, alimentation et surface des échangeurs, etc…

Trempe Gaz Double Flux

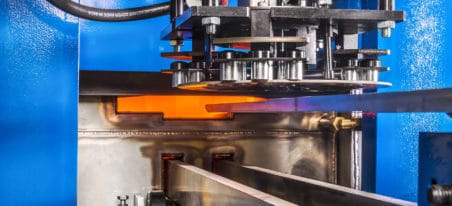

La cellule de trempe gaz est un appareil à pression, qui permet de refroidir une charge à différentes vitesses et sous différentes pressions (jusqu’à 20 bars absolu).

Cette cellule a été conçue pour tremper indifféremment avec de l’azote ou de l’hélium avec une efficacité et une uniformité de refroidissement remarquable.

Le refroidissement du gaz est réalisé à l’aide de deux échangeurs thermiques eau/gaz répartis en haut et en bas de la charge. Le débit d’eau et sa température conditionnent le pouvoir réfrigérant des échangeurs et donc la vitesse de refroidissement de la charge.

La circulation du gaz est effectuée par deux turbines hélico-centrifuges disposées de chaque côté de la charge. Le concept de ces turbines de grand diamètre est crucial pour optimiser la vélocité du gaz en fonction de la puissance des moteurs.

DISPOSITIF DE FLUX DE GAZ ALTERNE

La direction du gaz est variable, soit de bas en haut, soit de haut en bas, grâce à un système ingénieux de demi volutes latérales qui se déplacent moins d’1 seconde avec un ensemble de deux vérins.

L’avantage de ce flux alterné est de donner la possibilité de réduire les gradients thermiques entre le haut et le bas de la charge et donc d’améliorer les tolérances de dureté et de déformation. La programmation de ce flux alterné est spécifique pour chaque recette.