Contrairement aux procédés de la métallurgie classique, qui font intervenir la solidification d’un métal fondu, la métallurgie des poudres part d’une poudre métallique et utilise un procédé de consolidation appelé frittage. Celui-ci peut être réalisé soit en phase solide, soit en phase liquide transitoire. Dans ce dernier cas, une phase liquide apparaît lorsque la température de frittage excède le point de fusion de l’un des constituants du mélange de poudres. C’est le cas notamment des aciers contenant du cuivre.

Frittage : notre offre de fours industriels

FRITTAGE

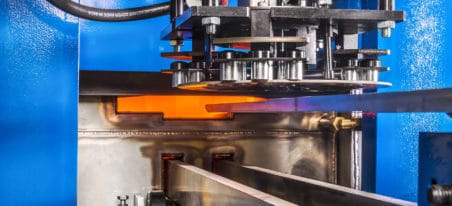

Avant cette étape de frittage, une préforme est produite lors d’une étape de compression, généralement à froid. Pour ce faire, un mélange de poudres élémentaires (ou alliées) et d’un lubrifiant est déversé dans une matrice de la forme de la pièce finale à produire. Une fois comprimée la pièce (dite à vert) présente une tenue mécanique très limitée (similaire à de la craie) mais reste manipulable moyennant quelques précautions afin de ne pas l’endommager. C’est l’étape de frittage qui, grâce à des phénomènes de transferts de matière va réduire la porosité et donner à la pièce sa tenue mécanique finale. Le retrait observé lors du frittage doit être pris en compte lors du dimensionnement de la matrice. La maîtrise de cette étape permet d’obtenir des pièces proches des cotes recherchées (dites « near to net shape »), pouvant ainsi éliminer une étape de finition coûteuse.

La plupart du temps, cette étape de frittage est réalisée avec des fours à tapis. Cette technologie permet un chargement continu en ligne avec les presses de compression. Les pièces subissent alors 3 étapes lors de leur passage dans le four. La première partie du four est dédiée à l’élimination du liant à des températures entre 300 & 600°C. La seconde partie du four est dédiée au frittage proprement dit qui est effectué à une température de 1120-1135°C. Le temps de séjour à cette température peut varier entre 10 et 30 minutes. La dernière partie du four est dédiée au refroidissement. La vitesse de refroidissement peut varier de 0.5 à 5°C/s suivant les systèmes utilisés.

Le frittage à plus haute température (1200-1300°C) nécessite d’autres technologies de four comme les fours à pas de pèlerin. Cette technologie est souvent nécessaire pour fritter des nuances contenant du chrome qui sont très sensibles à la présence d’oxygène dans l’atmosphère de frittage. Cependant cette technologie est plus coûteuse et la durée de vie des tapis peut être fortement réduite.

Les technologies de fours sous vide permettent de s’affranchir des limitations observées pour les fours à tapis. Elles permettent notamment de fritter les pièces à des hautes températures avec un contrôle parfait de l’atmosphère de frittage. L’absence de traces d’oxygène permet de fritter les nuances très sensibles à l’oxydation comme les nuances au chrome. De plus, associé à une trempe au gaz, ce type de four permet aussi de refroidir les pièces à des vitesses beaucoup plus importantes qu’avec les fours à tapis.

Enfin, lorsqu’une étape de cémentation finale est requise, cette technologie permet d’enchaîner l’étape de frittage avec celle de cémentation basse pression, sans rupture de chaîne. Ainsi, grâce à cette possibilité de faire un cycle « tout en un » (déliantage, frittage, cémentation & trempe) dans le même four, le temps global de traitement peut être fortement réduit.